عملیاتی از ساخت چرم که در آن آب فراوان مصرف می شود و سبب از بین رفتن آلودگی ها و قسمت های غیر مفید پوست می شود را عملیات ” تر کاری” گویند.

در عملیات تر کاری آب مهمترین نقش و تاثیر را بر کیفیت پوست و چرم نهائی دارد. بخاطر اهمیت زیاد آب، باید آب مصرفی در چرم سازی دارای خواص خاص خود باشد. مثلا در مرحله ” ترکاری” سختی آب باید بین 12 – 18 درجه آلمانی باشد تا بتواند نقش خود را ایفا کند.در طول نگهداری پوست در انبار و قبل از شروع عملیات چرم سازی و همچنین با شروع عملیات چرم سازی برای حفاظت و نگهداری پوست در مراحل مختلف ساخت و ساز نیاز به استفاده از بعضی

مواد شیمیائی خیلی طبیعی است.

در عملیات ” تر کاری ” اولین کار باز کردن قسمت هایی از پوست است که بهم چسبیده و تا خورده اند و سپس نرم کردن پوستهای سفت و سخت و خشک است. هر قدر عملیات نرم کردن پوست سریع تر انجام گیرد به همان اندازه نگهداری پوست آسانتر می شود. اگر زمان نرم شدن و خیس شدن پوست طولانی باشد باید از مواد شیمیائی کمکی استفاده شود تا زمان متوسط خیس شدن کمتر شود.

اگر پوست تازه باشد استفاده از مواد کمکی شیمیائی ضرورت ندارد. اما اگر پوست خشک باشد ، در این صورت از مواد خیس کننده و ماده ضد باکتری باید استفاده شود. برای پوست های خشک استفاده از مواد کمکی زیاد و برای پوست های تازه نیازی به این مواد نیست. برای پوست های نمک سود شده مقدار مواد بین این دو حالت است.

اینکه پوست در پدل و یا درام خیس بخورد و لش سبز انجام بگیرد و یا نه، همه در کیفیت و مدت خیس شدن پوست تاثیرگذار هستند.

عوامل موثر بر خیساندن:

سوکینگ در حقیقت اولین مرحله عملی برای شروع ساخت چرم است . عوامل زیادی می توانند بر کیفیت سوکینگ اثر گذار باشند به بعضی از آنها در ذیل اشاره شده است.

– وضعیت پوست خام

– کیفیت نگهداری و حمل و نقل پوست

– کیفیت آب مصرفی

– اثر حرارت محیط و دمای آب سوکینگ

– اثر pH

– اثر مواد اسیدی و قلیائی

– اثر مواد سطح فعال(دترجنت ها و صابون ها)

– استفاده از مواد آنزیمی و آنتی باکتریائی

– اثر حرکات مکانیکی

علاوه بر عوامل فوق باید تاثیر مواد مصرفی کمکی سوکینگ را هم در نظر گرفت.

وضعیت پوست: در مرحله خیساندن، وضعیت پوست نقش عمده ای دارد. اینکه پوست سبک و یا سنگین باشد در خیساندن تاثیر بسیار بالائی دارد. مثلا پوست سنگین و ضخیم نسبت به پوست های سبک بسختی خیس می شود. پوست های تازه گاوی که بتازگی سلاخی شده باشند نسبت به پوست های گاوی نمک سود شده در زمان کوتاه براحتی خیس می شوند.

شکل – (1)حیوانات دارای پوست سنگین

پوست های گاوی که در هوا خشک شده باشند ، موقع خیس شدن مشکلاتی با خود خواهند داشت. در خیساندن چنین پوست ها استفاده از مواد شیمیائی کمکی الزام آور می شود. اگر در طرف لش پوست های سلاخی شده گوشت و چربی اضافی بماند، در این حالت بخاطر خصوصیات ضد آب بودن چربی موجود در طرف لش، خیساندن چنین پوست ها مشکل می شود. از این رو در قسمت هایی از پوست که این موارد دیده می شود، خیس شدن طولانی تر از سایر قسمت ها خواهد بود.

برای جلو گیری از یکنواخت خیس نشدن تمام قسمت های پوست و برای راحتی کار در مراحل بعدی ، استفاده از روش لش سبز خیلی مفید فایده است. با انجام لش سبز زمان سوکینگ کم می شود. کیفیت سوکینگ در تمام قسمت های پوست یکنواخت می شود و آهک دهی یکنواخت هم صورت می گیرد.

اگر لش سبز انجام نگیرد در این صورت اشکالات عمده ای پیش می آید. معمولا موزدائی مشکل می شود وغیریکنواختی در قسمت های مختلف پوست از نظر کیفیت دیده می شود.

امروزه سعی می شود کار لش سبز در سلاخ خانه ها انجام گیرد. پوستی که 35 کیلو گرم وزن داشته باشد، به مقدار 5- 6 کیلو گرم لش سبز دارد. از این مقدار در حدود 5/ 1 کیلو گرم آن چربی است. لش سبز پوست های نمک سود شده نسبت به پوست های تازه راحت تر انجام می گیرد. چون پوست های تازه خیلی نرم هستند و در زیر دستگاه حالت ایستایی ندارند. پوست های نمک سود شده ابتدا به مدت 20 – 30 دقیقه خیس می شوند تا قسمت های چسبیده آنها باز و نمک موجود در لابلای آن قسمت ها حذف شود و بعد لش سبز زده شود. عملیات پاک کردن ثانوی پوست

این عملیات عبارتند از: حذف گمبل – لش سبز و باز کردن پوست برای باز کردن پوست به خصوص پوست های سبک از دستگاهی بنام استراکچر ماشین استفاده می شود . استفاده از این دستگاه در پوست های سبک در حقیقت نوعی لش سبز است. با این تفاوت که فقط چربی ها و لش بسیار درشت از پوست کنده می شوند. این امر سبب می شود چرم دارای سطح بیشتری باشد و پشم استحصال شده هم دارای کیفیت باشد. به جای استراکچر ماشین می توان از ماشین لش زنی با تیغه های کند، استفاده کرد.

نحوه خشک کردن ، حمل و نقل و انبار داری پوست قبل از خشک شدن پوست، مقدار زیادی باکتری در آن یافت می شود. موقع خیساندن فعالیت این باکتری ها که در مدت خشک شدن تعطیل شده بود، دوباره از سر گرفته می شود. اگر خشک کردن درست انجام نگرفته باشد و یا مقدار نمک مصرفی برای نمک سود کردن کافی و مناسب نباشد، در زمان حمل و نقل و انبار داری هم فعالیت باکتری ها ادامه خواهد داشت.

فعالیت باکتری ها در طول زمان انبارداری سبب هیدرو لیز کلاژن پوست می شود. از این رو نمک سود کردن و یا خشک کردن پوست از اهمیت بسیار بالائی بر خوردار است. موقع حمل و نقل پوست در اثر جریان هوا ، کناره ها و حتی امکان دارد در اثر تابش آفتاب پوست از قسمت های وسط هم خشک شود. به خاطر یکنواخت نبودن خشکیت پوست در قسمت های مختلف آن، موقع خیساندن مسائل زیادی پیش می آید. برای جلو گیری از این امر موقع حمل و نقل پوست تمام قسمت های آن باید با پوشش مناسب پوشانده شود. اگر پوست به مدت زیاد و در جریان هوای آزاد در حالت کتن بماند، باز کناره های آن خشک شده و حالت پیچ خوردگی بخود می گیرد. در این حالت هم قسمت های خشک شده نسبت به سایر قسمت ها بخوبی و به راحتی خیس

نمی شود.

تاثیر آب: برای خسیاندن پوست خام و تمیز کردن آن از آلودگی های همراه، از آب استفاده می شود. در صنعت چرم سازی در هریک از مراحل آن مقدار آب مصرفی خیلی مهم است. بطور کلی می توان گفت که بازاء هر کیلوگرم پوست خام 5- 8 کیلو گرم آب مصرف می شود.در صنعت چرم نسبت آب به پوست را فلوت)حمام( گویند. کم و یا زیاد بودن فلوت می تواند در مراحل ساخت چرم مسائلی را به همراه داشته باشد. مثلا: اگر فلوت کم باشد:

– غلظت مواد محلول در آب زیاد شده و انتقال مواد محلول موجود در داخل پوست به داخل حمام مشکل می شود.

– بخاطر کم بودن آب، حرکات مکانیکی درست انجام نمی گیرد و در نتیجه الیاف خوب باز نمی شوند.

– مواد آنتی باکتری و مواد کمکی سوکینگ در بین پوست و الیاف آن منظم و یکنواخت پخش نمی شود.

– بخاطر سنگینی پوست و شناور نشدن کافی آن درآب، حرکات مکانیکی مشکل شده و الکتروموتور دستگاه دچار مشکل می شود.

اما اگر فلوت زیاد باشد:

– عملیات تولید بخاطر زمان بر بودن، محدود شده و یا کارائی خود را از دست می دهد.

– بخاطر رقیق شدن نمک موجود در حمام، پروتئین های کروی محلول در آب کامل حذف نمی شوند.

– بخاطر رقیق شدن، مقدار مواد آنتی باکتری و مواد کمکی سوکینگ، کارائی خود را از دست می دهند.

– هزینه تولید افزایش پیدا می کند.

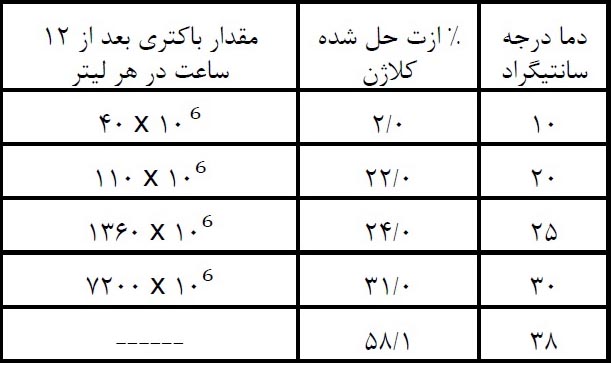

چنانچه در جدول ) 1- 1( دیده می شود، هیدرولیز کلاژن تا دمای 25 درجه سانتیگراد محسوس نیست ، اما از این درجه به بعد هیدرولیز کلاژن شرو ع می شود و این هم بخاطر افزایش سریع فعالیت باکتری ها ست.

نویسنده: عباد اله یوسف زاده

استاد دانشگاه چرم