برای رنگ كردن چرم معمولا مواد رنگزای آنيونيك مانند رنگزاهای مستقيم، اسيدی و متال كمپلكس به كار می رود و تاكنون استفاده از رنگدانه ها برای رنگ كردن چرم مرسوم نبوده است. يكي از مشكلات در رنگ كردن چرم، نفوذ كم ماده رنگزا به درون ساختار متراكم آن است.

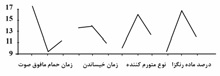

دستيابی به شيد های يكنواخت در رنگ كردن چرم يكی از مشكلات اصلي اين صنعت می باشد. در اين تحقيق، تأثير حمام مافوق صوت در رنگ كردن چرم با نانو رنگدانه با هدف كاهش زمان عمليات و بهبود رمق كشی و كيفيت چرم رنگ شده مورد مطالعه قرار گرفته است. طراحی آزمايش ها بر مبنای روش تاگوچی انجام شده است. مقدار K/S به عنوان معياری برای جذب رنگزا و مشخصه كيفی فرآيند جهت بهينه سازی انتخاب شد. بر اين اساس سطوح بهينه برای مدت زمان خيساندن كالا، نوع ماده متورم كننده و همچنين عوامل مؤثر در رنگ كردن شامل زمان استفاده از دستگاه مافوق صوت و بهينه ميزان مصرف رنگزا به دست آمد.

چرم بافتی طبيعي است كه ساختار سه بعدی ويژه ای دارد. افزون بر عايق بودن در برابر گرما، در برابر هوا، آب و عرق بدن نيز مقاوم بوده و در عين حال، بخار آب را از خود عبور مي دهد و انعطاف پذيری قابل توجهي دارد.

بيشتر چرم مورد نياز، از پوست حيو اناتی مانند گاو، گوسفند، بز و خوک (که این مورد در ایران موجود نیست) به دست می آيد.

پوست های به دست آمده از دام ها (چهارپايان)، به دو گروه كلي تقسيم مي شوند كه عبارتند از:

گروه نخست شامل پوست های سبک نظير گوسفند، بز، بزغاله و بره است. چرم توليد شده از اين نوع پوست ها را چرم سبک مي نامند. اين چر م ها در توليد آستری، كفی كفش، كت، پالتو، كلاه و دستكش كاربرد دارند. تجهیزات اداری

گروه دوم شامل پوست های گاو، گوساله، گاوميش و شتر است كه چرم ساخته شده از اين نوع پوست ها را چرم سنگين مي نامند. اين پوست ها از نظر ميزان سنگيني به دسته های متوسط، سنگين و بسيار سنگين تقسيم می شوند.

چرم ساخته شده از اين نوع پوست ها، استحكام و استقامت بيشتري دارند و بيشتر به مصرف زيره و رويه كفش، پوتين و تسمه های ماشين آلات صنعتي می رسند.

چرم، مهمترين فرآورده ای است كه در فرآيند دباغی از تأثير برخی مو اد شيميايي بر پوست به دست مي آيد.

از جمله خصوصيات چرم می توان به نرمی، نفوذپذیری در بر آب ر هوا، نفوذناپذیری در برابر آب، مقاومت در برابر باكتری ها و عوامل فيزيكی و شيميايي محيط، فسادناپذيري، مقاومت در برابر فشا ر،كشش و انعطاف پذيری اشاره نمود.

رنگرزي چرم به دليل سه بعدی بودن رشته های آن دشوار است و نفوذ مواد رنگزا به بخش درونی آن به سختی صورت می گيرد. رنگرزی يكنواخت و مطلوب چرم اهميت زيادی در صنعت دارد.

البته لازم بذكر است كه نحوه رنگرزی چرم با توجه به نوع مصرف آن متفاوت است:

برای مثال چرم هايی كه به مصرف مبلي مي رسند طوري رنگ مي شوند كه تنها سطح آنها رنگرزی گردد و نيازی نيست كه مواد رنگزا به بخش های درونی نفوذ كنند.

در حالی كه در چرم های لباسی و كفش مواد رنگزا بايد به درون چرم نفوذ كنند در غير اين صورت در اثر استفاده مداوم از آنها سبب می شود تا رنگ از روی كالا جدا شده و لکه هاي روشنی بر روی كالا ظاهر شود.

از اين رو، در مورد اين نوع فرآورده ها، رنگزا بايد به طور عمقي در الياف چرم نفوذ كند. از آنجا كه چرم از مواد پروتئينی تشكيل شده است، ماهيت شيميايی آن تا حد زيادی بر اثر عمل دباغی تغيير می كند.

ميزان تثبيت رنگزا بر روی چرم تا حدود زيادی به مواد به كار رفته برای دباغی و همچنين وجود مو اد ديگر تركيب شده با پروتئين، بستگی د ارد. از اين رو، تثبيت رنگزا در چرم فرآيندی پيچيده و آميزه ای از پديده های مختلف است و كاربرد ماهرانه مواد رنگزا به وسيله چرم ساز، نياز به تلفيق دانش های عملي، هنری و تجربه كاری د ارد.

هدف از رنگرزي، تثبيت يك ماده رنگزا بر روي يك بستر (سطح اتكا) است به طوری كه اين بستر بتواند به طور دائم به وسيله ماده رنگزا پوشيده شود و در اثر پديده هايی مانند سايش، خراش و … سطح رنگرزی شده از بين نرود.

به طور معمول چرم به روش های مختلف مانند در سينی، با برس، در حوضچه، با دست يا پيسوله، روش چاپی، روش روكشی و بالابان رنگ می شود.

نانو رنگدانه ها مواد آلی يا معدنی، غيرمحلول با اندازه ذره كوچك تر از 100 نانومتر می باشند. کازیه

پارامترهايی كه در رنگرزی الياف با رنگدانه ها مؤثرند شامل اندازه ذرات رنگدانه، مورفولوژی و شكل ذرات رنگدانه ها و روش ديسپرسيون می باشد. با كاهش اندازه ذرات رنگدانه، انرژی سطحي، سطح تماس و میز ان نفوذپذيری به داخل الياف در طی فرآيند رنگ كردن افزايش می يابد (شكل 1)

رنگدانه های آلی شامل رنگدانه های زرد (مونو آزو و دی آزو همچون كمپلكس نيكل، ايزوايندولين)، رنگدانه هاي نارنجی (بنزيميدازولين)، رنگدانه هاي قرمز و بنفش (كيناكريدون و آنتراكينون) و رنگدان ه های آبي و سبز (ايندانترن و فتالوسياني ن) می باشند .

رنگدانه های غير آلی مناسب برای رنگ كردن چرم شامل اكسيدها، سولفيدها و كروما ت های آهن، تيتانيوم، كادميوم، روی، كروم، نيكل، كبالت و كربن سياه هستند.

امروزه با كمك روش های مختلف اندازه ذرات رنگدانه ها می تواند به ابعاد نانو كاهش يابد. روش هايی مانند استفاده از همزن ها با دور زياد، ديسپرس كننده ها، فرآيند مافوق صو ت، اصلاح سطحی و Mie ميكروكپسول كردن رنگدانه ها از آن جمله هستند.

مطابق تئوری ميزان جذب و قدرت رنگي رنگدانه ها با كاهش اندازه ذرات آنها به ابعاد نانو افزايش می يابد (شكل 1).

مورفولوژی و شكل ذرات رنگدانه نيز بر نحوه رسوب و انباشتگي و نفوذپذيری رنگدانه در الياف مؤثر می باشد. طبق شكل 1 با افزايش اندازه ذره، جذب نور رنگدانه ها كاهش و انتشار نور ابتدا افزايش، سپس كاهش می يابد.

استفاده از حمام مافوق صوت در رنگرزی سبب افزايش 40 درصدي در ميزان رمق كشي رنگ و كاهش 55 درصدی در زمان رنگرزی در مقايسه با شرايط معمول رنگرزی می گردد

شكل 1: تأثير اندازه ذرات بر جذب و تفرق نور توسط رنگدانه ها

-چرم گوسفندی دباغی شده با مواد كرومی از كارخانه چرم سازی در چرم شهر ورامين.

-رنگدان ه نانو با نام Reso-Nano Red/C. I Pigment Red 8 ساخت كشور پاكستان با نام علمي نيز می نامند (شكل 2)

-شوينده غير يونی Rockapon RCP- -5 براي عمليات شستشوی كالا، ساخت شركت SDL انگلستان.

-اسيد استيك صنعتي (جهت تنظيم pH)

-هيدروكسيد سديم (NaOH) ساخت شرك ت مر ك (جهت تنظيم (pH).

-اوره، آنيلين، اتيلن گلايكول، ساخت شركت مرك (به عنوان مواد متورم كننده).

شکل2: ساختار رنگدانه 5- نيتر و- تولوئيدی 4- کلرو هيدروكسی 2- نفتانيليد

آماده سازی چرم: با توجه به اينكه نمونه های چرم دارای ناخالصی هايی نظير چربی، واكس و… می باشند. برای تميزی كالا آنها در دمای 40ºC به مدت 30 دقيقه شسته شده و نهايتاً در دماي محيط خشك گرديد.

به منظور جلوگيری از جمع شدگی چرم لازم است كه دقت شود تا در حين عمليات شستشو دمای حمام از 50ºC تجاوز ننمايد. همچنين آبكشي بايد به طوركامل صورت پذيرد تا از بروز مشكلات بعدی از جمله نايكنواختی در رنگ كردن حتی المقدور ممانعت شود.

فرآيند خيساندن: در اين فرآيند نمونه های چرم در حمامی حاوی مو اد متورم كننده مشخص و آب مقطر در L:G =70:1 و pH=7 به مدت معينی قرار داده شدند تا خيس بخورد.

فرآيند رنگ كردن : محلول نانو رنگدانه قرمز با استفاده از همزن با دور بالا به مدت 3 ساعت هم زده شد تا ذرات تا حد امكان به خوبي در محلول ديسپرس شوند.

1- حمام حاوی غلظت مشخص رنگدانه و ماده متورم كننده و ديسپرس كننده معين توسط هيتر الكتريكي تا دمای 40oC گرم شده و نمونه چرم به وزن 2 گرم به حمام اضافه شد.

سپس دمای حمام تا 50C با شيب يك درجه سانتيگر اد در دقيقه افزايش يافت. نمونه به مدت يک ساعت در اين دما در حمام رنگ شده و سپس خارج و آبكشی شد.

2- با استفاده از روش مافوق صوت با توان ( 160,320 وات) نمونه های چرمی رنگ شدند.

در اين روش محلول حاوی نانو رنگدانه با غلظت مشخص به همراه ماده متورم كننده معين تهيه شد. نسبت حجم حمام رنگ كردن به وزن كالا برابر L:G 70:1 بوده و نمونه ها طبق نمودار شكل 3 رنگ شدند.

در ابتدای فرآيند رنگ كردن اجازه داده شد تا دمای حمام مافوق صوت به دمای 40oC برسد، سپس نمونه وارد حمام شده و بمدت 10 دقيقه با شيب خطی يک درجه سانتيگراد در دقيقه به دمای 50oC رسيد. پس از زمان معينی رنگ كردن در اين دما، نمونه ها خارج و آبكشی شدند.

رنگ سنجی: پس از عمليات رنگ كردن، كالا خشک شده و مختصات رنگي آن تحت سيستم CIELAB محاسبه شد. اندازه گيری مقادير انعكاس توسط دستگاه اسپكتروفوتومتر انعكاسی ساخت شركت Gretag Macbeth مدل Color-Eye 7000 A تحت منبع نوری D65, زاويه مشاهده كننده استاندارد 10 درجه در طول موج های 760 – 360 نانومتر (محدوده طيف مرئی) با فواصل 10 نانومتری انجام گرديد.

شكل 3: نمودار رنگ كردن نمونه هاي چرم

تعيين ثبات نوری كالا: ثبات نوری نمونه های رنگ شده طبق استاندارد ISO 105-B01 تعيين شد. برای اين كار نمونه ها بر روی قطعه مقوايی به اندازه معيار استاندارد پيچيده و همراه با يك ورقه از معيار آبی (Blue Scale) در دستگاه ثبات نو ری AUTONICS-FS4E با رطوبت 10-15% و دمای oC 25-20 قرار داده شدند.

ميكروسكوپ الكتروني پويشی: قطعه ای از هر نمونه چرمی پس از اعمال پوشش با طلا با استفاده از دستگاه ميكروسكوپ الكتروني پويشي مدل XL30 ساخت شركت فيليپس كشور هلند مورد بررسي قرار گرفت.

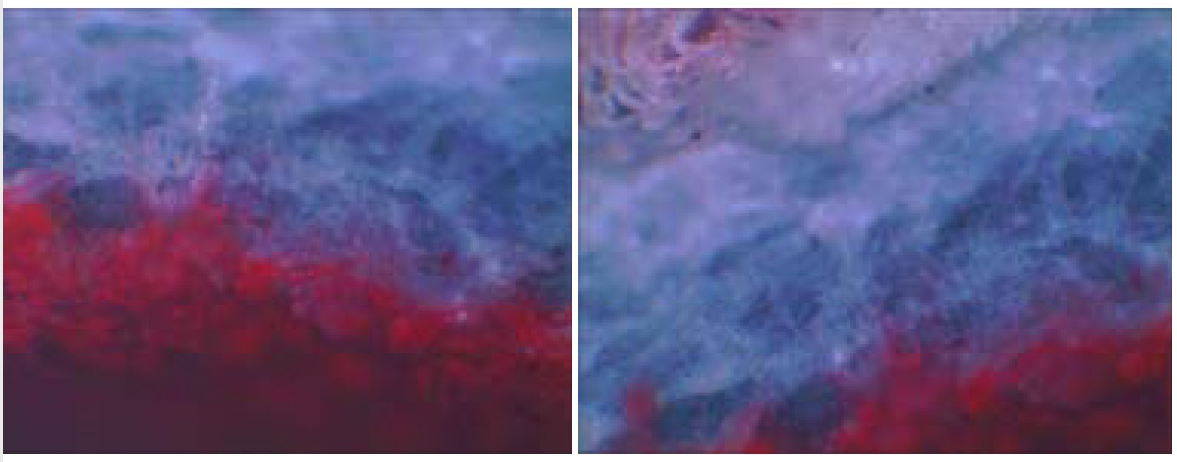

ميكروسكوپ نوري پلاريزان: سطح و سطح مقطع قطع های از نمونه چرم خام و نمونه رنگ شده با نانو رنگدانه مصرفی در آزمايشات را در زير ميكروسكوپ نوري پلاريزانBEL Photonics مدل MPL-15 ساخت كشور ايتاليا مورد بررسي قرار گرفت.

در تحقيق حاضر ابتدا به منظور شناخت عو امل تأثيرگذار در رنگ كردن چرم با استفاده از روش هر بار يک عامل فاكتورهای متعددی مورد بررسی قرار گرفت.

نوع و سطوح تغييرات اين فاكتورها عبارتند از:

ميز ان مصرف نان و رنگدانه (1% ،%3 ،%5 ,10%), نوع متورم كننده (بنزوئيل پروكسايد، اتيلن گلايكول، اوره، ايزوپروپيل الكل، آنيلين)، مقدار مصرفي متورم كننده (3%, ،%5 ,10%), نوع عامل ديسپرس كننده (BAYER ،BASF) زمان استفاده از حمام مافوق صوت ( 1، 2, 3, 4 ساعت), زمان خيساندن (2 ,12 ,13 ,18 ,24 ,26ساعت)

به كارگيری روش های مختلف رنگ كردن (حمام مافوق صوت، هيتر الكتريكي). در هر مورد، انعكاس در طول موج 560 نانومتر و مقادير L*, a*, b*, C*, h نمونه های چرم رنگ شده با استفاده از دستگاه اسپكتروفوتومتری انعكاسي اندازه گيری شد.

پس از محاسبه و مقايسه مقادير K/S نمونه های چرمی رنگ شده به روش های مختلف عمدتاً نتايج نامطلوب ارزيابی گرديد. انجام اين آزمايشات مبنای تعيين نوع و سطوح فاكتورهای مؤثر جهت ادامه آزمايشات اصلي به روش طراحی آزمايشات تاگوچی قرار گرفت.

لازم به ذكر است بررسی عوامل مؤثر به طور جداگانه و به روش هر بار يک عامل ضمن اتلاف زمان، انرژی و منابع مالی پروژه، قادر به بررسی تأثيرات متقابل عوامل بر روی يكديگر نمي باشد.

استفاده از يک نانو رنگدانه مناسب با طول زنجير كوتاه می تواند در نفوذ سريع و مؤثر در درون لايه هاي به هم فشرده كالای چرمی و رسيدن به يكنواختی مورد نظر روی كالا كمک زيادی نمايد.

طبق تحقيقات گزارش شده حمام مافوق صوت با افزايش ثابت نفوذ ظاهری در حين فرآيند به بهبود سينتيک فرآيند رنگ كردن چرم كمک می كند.

نتايج حاصل از روش های غير از حمام مافوق صوت به صورت جداول زير می باشند. جهت رنگ كردن چرم با نانو رنگدانه از روش طراحی آزمايشات تاگوچی مطابق جدول 1 استفاده گرديد.

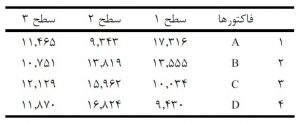

با استفاده از اين الگو می توان اثر چهار فاكتور مؤثر در سه سطح را مطابق جدول زير بررسي نمود. اين فاكتورها بر اساس مطالعات علمی و تجربیات مقدماتی انتخاب شدند. هدف از انتخاب آرايه L9 آن است که با كمترين تعداد آزمايش بيشترين فاكتور مؤثر در عمليات رنگ كردن چرم مورد بررسی قر ار گيرد.

جدول1: آرايه استاندارد L9 در روش تاگوچی

فاكتورهای قابل كنترل مؤثری كه در اين مرحله انتخاب شد عبارتند از:

•فاکتور A, معرف مدت زمان استفاده از دستگاه مافوق صوت مي باشد كه در سه سطح (2 و3 , 4 ساعت) مورد بررسي قرار گرفت.

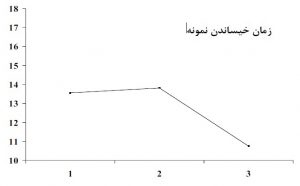

• فاكتور B: معرف مدت زمان خيساندن نمونه در حمام می باشد كه در سه سطح (2 ,12 و 24 ساعت) مورد بررسي قرار گرفت

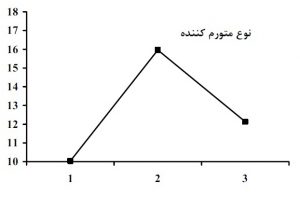

• فاكتورC: معرف نوع متورم كننده مصرفي در اين تحقيق می باشد كه اثر آن در ميزان جذب رنگزا برای سه ماده اتيلن گلايكول، آنيلين و اوره با غلظت ثابت 10 % مورد بررسي قرار گرفت.

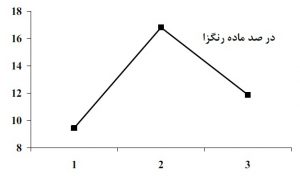

• فاكتورD: اين فاكتور تاثير درصد رنگزای مصرفی در سه سطح، ( 5 ،10 و 15 ) درصد نسبت به وزن كالا ر ا بر روی مشخصه كيفی فرآيند، نشان می دهد.

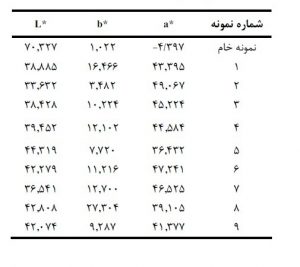

نتايج آزمايش رنگ سنجی نمونه های چرمی رنگ شده با نانو رنگدانه در جدول 2 خلاصه شده است.

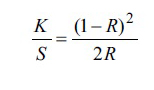

با استفاده از كمترين مقدار انعكاس كه در طول موج حداكثر جذب 560 نانومتر رخ داد مقادير K/S كه به عنوان معياری از ميزان جذب رنگزا بر روی كالا می باشد با استفاده از فرمول زير محاسبه گرديد و نتايج در جدول 1 نشان داده شده است.

مقادير عددی بزرگ به دست آمده برای قرمزی (*a) در نمونه های چرمی رنگ شده گواه اين است كه استفاده از روش مافوق صوت به افزايش جذب و رسيدن به فام قرمزتر كمك مي كند. همچنين ميزان جذب نانو رنگدانه بر روی كالا با مقدار روشنايي (*L) نسبت عكس دارد.

لذا با توجه به نتايج مشاهده می گردد استفاده از حمام مافوق صوت در رنگ كردن باعث افزايش جذب نانو رنگدانه بر روی چرم شده است. تحليل نتايج بدست آمده از رنگ سنجي و مقايسه K/S نمونه ها به كمك نرم افزار4- Qualitek انجام شد جدول 3 و اشكال 4 و 5 نتايج به دست آمده از نرم افزار را نشان مي دهد.

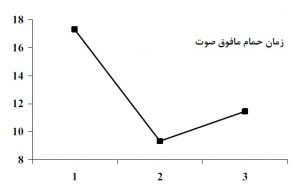

شكل 4 ميزان اختلاف بين سطوح مختلف هر فاكتور را نشان می دهد، به عنو ان مثال در فاكتور A كه به عنوان مؤثرترين فاكتور در مرحله قبل تعيين شد، بيشترين اختلاف معني دار در بين سطوح مختلف مشاهد ه شد.

اين مطلب نشانگر آن است كه ميز ان جذب رنگزا نسبت به تغييرات فاكتور A (زمان حمام مافوق صو ت) بسيار حساس می باشد.

جدول 2: مقادير محركه هاي رنگي در طرح L9 برای نمونه های رنگ شده درسيستم CIE LAB

جدول 3: تعيين سطوح بهينه فاكتورهای انتخابی در رنگ كردن چرم با نانو رنگدانه.

شكل 4: نمودار تعيين سطوح بهينه فاكتورهای انتخابی در رنگ كردن چرم با نانو رنگدانه.

شكل 5: نمودارهای تعيين سطوح بهينه فاكتورهای انتخابی در رنگ كردن چرم با نانو رنگدانه.

جدول 5: جدول تحليل واريانس در رنگ كردن چرم با نانو رنگدانه.

همان طور كه در نمودارهای بالا مشاهده می شود تأثير هر يك از فاكتورها به صورت مستقل برآورد شده است. اين محاسبات قادر است كمترين تفاوت بين مقادير حاصل از هر سطح را نشان دهد.

به عنو ان مثال تغييرات حاصل از سطوح مختلف فاكتور A (زمان حمام مافوق صوت) بصورت يك تابع خطی می باشد. بيشترين مقدار عددی K/S مربوط به سطح اول يعنی 2 ساعت حمام مافوق صوت در رنگ كردن می باشد.

تغييرات حاصل از سطوح مختلف فاكتور B (زمان خيساندن) نيز بيشترين مقدار را در سطح دوم (يعني 12 ساعت خيساندن) از خود نشان داده است. حداكثر جذب رنگزا در سطح دوم فاكتور C (نوع متورم كننده) يعني آنيلين تجربه شده است (شكل 5)

تغييرات حاصل از فاكتور D (درصد رنگزا مصرفی) بيشترين مقدار جذب را در سطح دوم ( 10 % وزنی) نشان مي دهد.

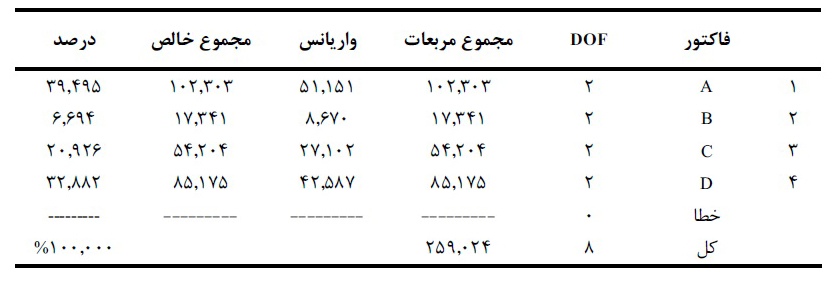

جهت ارزيابي اهميت نسبی فاكتورها، از محاسبات واريانس خطا و فواصل اطمينان اثرات فاكتورها تحليل واريانس (ANOVA) استفاده شد (جدول 5).

ستون های اين جدول به ترتيب شامل درجه آزادی هر فاكتور (DOF) و (1 -تعداد سطوح), مجموع مربعات (SS), واريانس، مجموع مربعات خالص (Pure Sum) و درصد تأثير هر عامل می باشد.

همان طور كه در جدول فوق مشاهده می شود طی عمليات رنگ كردن چرم با نانو رنگدانه فاكتور A (زمان حمام ما فوق صوت) که در سه سطح (2 ,3 ,4ساعت) مورد بررسي قرار گرفته است بالاترين درصد تأثير ( 39,495 %) را در فرآيند رنگ كردن به خود اختصاص داده است و فاكتور B با تأثير كمتر از ( 6,694 %) كمترين تأثير ر ا در جذب ميزان رنگزا داراست.

به بيان ديگر تغييرات فاكتور B اختلاف B معنی داری در متغير پاسخ (ميزان جذب رنگزا روی كالا در مقايسه با فاكتورهاي ديگر) ايجاد نمی كند. فاكتور D كه به منظور بررسی تأثير درصد رنگزا مصرفي در سه سطح ( 5 ,10 و 15 %) استفاده شد از نظر، اهميت دومين عامل ( 32,882 ) در فرآيند رنگ كردن بود.

با كمک نرم افزار همچنين تاثير عوامل انتخاب شده به صورت نمودار ارزيابی می شود (شكل6)

شكل 6: نمودار ستونی تاثيرات بر همكنش و فاكتورهای مهم رنگ كردن چرم با نانو رنگدانه.

بر طبق نتايج، اكثر نمونه های چرم رنگ شده با نانو رنگدانه از ثبات نوری مناسب و قابل قبول 7-6 برخوردار بودند. در طبقه بندي معيار آبی حداكثر ثبات نوری عدد 8 می باشد.

همچنين بررسی ثبات شستشويی (لكه گذاری) نمونه های چرم در مقايسه با معيار خاكستری نشان دهنده ثبات بسيار خوب بود. در اين طبقه بندی حداكثر ثبات

شستشويی عدد 5 می باشد.

نانو رنگدانه ها حلاليت كمی در آب دارند و لذا در فرآيند شستشوی نمونه های چرم رنگ شده، رنگدانه ها تمايل كمی به خارج شدن از چرم و وارد شدن به حمام شستشو دارند.

ثبات شستشويی بالای كالای چرمی رنگ شده با نانو رنگدانه را می توان به اين امر نسبت داد.

به منظور بررسی سطح نمونه های رنگ شده و مشاهده تجمع نانو رنگدانه مصرفی و نحوه تشكيل آنها به صورت آمورف يا بلور بر روی سطح چرم از ميكروسكوپ الكتروني پويشي استفاده شد.

(الف)

(ب)

شكل 7: تصاوير ميكروسكوپی (الف) سطح چرم خام و (ب) چرم رنگ شده با نانو رنگدانه در بزرگنمايي 10000 برابر.

(الف)

(ب)

شكل 8: تصاوير ميكروسكوپی سطح چرم عمل شده با نانو رنگدانه با بزرگنمايی های (الف) 25000 و (ب) 10000 برابر.

شكل 9: دو تصوير از سطح مقطع چرم عمل شده با نانو پيگمنت با بزرگنمايي 50 برابر*

در مقايسه تصاوير ميكروسكوپی چرم رنگ شده با نانو رنگدانه و چرم خام در بزرگنمايی 1000 برابر (شكل 8، الف و ب) همان گونه كه مشاهده می شود رنگ دانه بر روی سطح كالای چرمي جذب شده است.

اين مورد در تصاوير ميكروسكوپی با بزرگنمايی 10000 و 25000 برابر (شكل 9) نيز به وضوح مشهود است. همان گونه كه مشاهده می شود اين نانو رنگدانه به طور يكنو اخت بر روی سطح تجمع يافته و اندازه ذرات الگومره نانو رنگدانه 200 nm تعيين گرديد.

در شكل 9 تصاوير سطح مقطع چرم رنگ شده در زير ميكروسكوپ نوري پلاريزان با بزرگنمائی 50 برابر مشاهده می شود. در اين تصوير چرم خام عمل شده با كروم به رنگ آبي مشاهده می شود.

چرم استفاده شده به قطر متوسط 1 ميلی متر است و نفوذ نانو رنگدانه در چرم تا عمق 0,1 ميلی متر مشهود می باشد. همان طور كه انتظار می رود و در تصوير نيز مشهود است مغز كالا به صورت رنگ نشده باقي مانده است.

عدم نفوذ رنگدانه در عمق چرم ر ا می توان به كيفيت و نوع چرم مصرفي، غلظت اندک نانو رنگدانه مصرفی و مقدار درصد متورم كننده مصرفی نسبت داد.

ارزيابی رنگ نمونه ها در وسيله سيستم CIELAB نشان داد كه جذب رنگزا بر روی چرم در روش استفاده از حمام مافوق صوت افزايش يافت.

بيشترين مقدار a* و كمترين مقدار L* مربوط به نمونه شماره 2 بود كه نشان می دهد استفاده از حمام مافوق صوت به ترتيب در رسيدن به قرمزی بيشتر رنگدانه مصرفی و جذب بيشتر رنگدانه بر K/S برای نمونه شماره 2 (25,75) و كمترين مقدار برای نمونه شماره 5 (6,60) گزارش شده است.

بر اين اساس بيشترين مقدار جذب نانو رنگدانه تحت شرايط آزمايش 2 حاصل می شود. با توجه به نتايج به دست آمده از نرم افزار (شكل هاي 4 و 5) سطوح بهينه به ترتيب، در فاكتور اول سطح اول (2 ساعت حمام مافوق صوت)، فاكتور دوم سطح دوم (12 ساعت خيساندن)، فاكتور سوم سطح دوم (آنيلين)، فاكتور چهارم سطح دوم (10 %) بوده و بيشترين تأثير در جذب رنگدانه بر روی كالا را داشته است.

با توجه به نتايج آزمون تاگوچی و جدول آن (L9) و آزمايش های انجام شده بعد از رنگ كردن نمونه های چرمی و مقايسه نمونه ها به صورت بصری، نتيجه می شود كه بهترين نسخه برای بهبود رنگ كردن چرم و جلوگيری از رگه رگه شدن نمونه ها و افزايش نفوذ رنگدانه به لايه های درونی چرم، انتخاب سطوح آزمايش شماره 2 (2 ساعت استفاده از حمام مافوق صوت، خيساندن چرم به مدت 12 ساعت، استفاده از آنيلين، 10 % رنگدانه) می باشد.

تصاوير ميكروسكوپی به وضوح جذب رنگزا بر روی سطح چرم ر ا نشان داد، اندازه ذرات نانو رنگدانه حدود 200μm می باشد (شكل هاي 8 و 9). بر اساس تصاوير ميكروسكوپ پلاريزان ميزان نفوذ كم رنگدانه در چرم به علت ساختار ويژه كالا و محدوديت های روش رنگ كردن با نانو رنگدانه تأييد می شود.

1- بشير كاتوزيان،2- امير كيومرثي ،3- ابوسعيد رشيدی

1 دانشجوی كارشناسی ارشد، گروه نساجی، دانشكده فنی و مهندسی، واحد علوم و تحقيقات، باشگاه پژوهشگران جوان شهر ری،

2 استاديار، گروه پژوهشی مواد رنگزای آلی، پژوهشگاه علوم و فناوری رنگ، تهران، ايران

3 دانشيار، گروه نساجی، دانشكده فني و مهندسي، واحد علوم و تحقيقات، دانشگاه آزاد اسلامی، تهران

نشريه علمی پژوهشی علوم و فناوری رنگ