چرم شاموا

ساخت چرم شاموا به طریق دباغی ترکیبی

مترجم: مهندس عباداله یوسف زاده

استاد دانشگاه چرم

در هند، با کیفیت ترین چرم های شاموا، از طریق دباغی ترکیبی آلدئیدی و روغنی ساخته می شود. چرم حاصله، تمام خصوصیات چرم شاموا را دارد. از پوست بزی برای این کار استفاده می شود و روند کار بسیار سریع است.

پوست خام: از پوست بزی نمک سود شده و سورت شده برای اینکار استفاده می شود. پوستهایی که ریزش مو داشته و یا رخ آنها دارای ایراد باشد، برای اینکار در نظر گرفته می شود.

پوست های خام با اندازه متوسط و تا اندازه ای بزرگ برای این کار انتخاب می شوند.

سوکینگ: پوست ها به مدت 2 تا 6 ساعت در آب خیس می خورند .

بعد از این مدت حمام سوکینگ 2 الی 3 بار تعویض شده و پوسته اکامل شسته می شوند . سپس خرک چینی می شوند تا آب آنها برود.

آهک دهی: مو زدایی از طریق مواد زنی طرف لش پوست، انجام می گیرد. ترکیب خمیر به کار رفته عبارتست از:

– سولفید سدیم غلیظ یک قسمت

– آهک هیدراته 6 قسمت

– آب 12 قسمت.

مواد زنی با برس انجام می گیرد. پوست های موادزنی شده، یک شب در حال موادزنی شده نگه داشته می شوند.

صبح روز بعد، بعد از مو زدایی، پلت ها وارد حمام آهکی که قبلا یک باراز آن استفاده شده است، می شوند.

مدت سه شبانه روز پوست ها در این حمام می مانند. هر روز پوست ها وزن شده و دوباره وارد حمام می شوند.

در روز چهارم پوست ها به یک حمام آهکی تازه تهیه شده منتقل می شوند. این حمام دارای آهک 10و سودا 5/1-2درصد است.

پوست ها در حمام جدید 4-5 روز نگه داشته می شوند. و قتی پلت ها خوب متورم و چاق شدند، مقداری آهک سفید به حمام اضافه می شود.

سپس پوست ها برای اشپالت آهکی آماده می شوند. اگر در این مرحله پوست اشپالت نشود، می توان آن را بطور معمول لش زنی کرد.

لش زنی:

پلت های موزدایی کامل شده،از حمام آهکی بیرون کشیده می شوند و تمام مدت شب را در حمام آب نرم قرار می گیرند.

روز بعد لش زنی می شوند. پلت لش زنی شده 2-3 بار شستشو داده شده و توزین می شود.

آهک گیری:

با استفاده از اسید بوریک و یا اسید استیک به مقدار 1-4/1 درصد ،آهک گیری انجام می گیرد.

در درام، عمل آهک گیری معمولا در عرض یک ساعت کامل می شود . با تست فنل فتالئین باید آهک گیری کنترل شود.

اسکادینگ:پلت های آهک گیری شده اسکادینگ می شوند.

دباغی:

پلت های اسکادینگ شده با 200درصد آب وارد درام می شوند .

3-4 درصد فرمالدئید و 1درصد سودا، در آب حل شده و به درام در حال چرخش، علاوه می شود.

افزایش این مواد در سه مرحله با توالی زمانی 30 دقیقه صورت می گیرد.

درام 4-5 ساعت همراه این مواد می چرخد تا دباغی انجام گیرد. سپس تخلیه شده و بعد از خرک چینی، آبگیری می شود.

تراشکاری:

اگر بعد از آهک دهی اشپالت صورت نگرفته باشد، چرم های آبگیری شده تراشکاری می شوند، عمل فالس زدن در هر دو سطح رخ و لش انجام می گیرد.

دوباره .وزن شده کاملا شسته شده و آب گیری می شود.

دباغی روغنی:برای دباغی امولسیونی از روغن ماهی به شرح زیر تهیه می شود:

– روغن ماهی 30درصد (بر اساس وزن فالس خورده)

– سودا 5/0 درصد

– گچ 8 درصد

– آب 8 درصد

در صورت نیاز بجای سودا می توان 2 درصد آهک هیدارته و یا 1درصد آمونیاک استفاده کرد.ابتدا روغن ماهی با گچ در یک سطل مخلوط می شود.

سودا باید در آب گرم حل شده و به مخلوط روغن و گچ افزوده شود. مخلوط جدید کاملا بهم زده می شود تا امولسیونی حاصل شود.

پلت های فالس خورده و آبگیری شده ،وارد درام شده و نصف امولسیون بالا، از قیف به درام داده می شود .

بعد از بیست دقیقه گردش درام، نصف بقیه امولسیون هم داده می شود. و درام به مدت 10 الی 12 ساعت می چرخد. بعد چرم ها از درام تخلیه می شوند.

خشک کردن و اکسیداسیون: چرم ها در یک اتاقک بسته به مدت 7 تا 10 روز برای اکسیداسیون آویخته می شوند.

در این مدت رنگ چرم باید زرد طلائی یکسان باشد.

شستشو:چرم های خشک شده 3-4 بار با 5/1 درصد محلول سودای گرم، شسته می شود تا روغن های ترکیب نشده آن آزاد شود.

روش شستشو به این ترتیب است که برای شستشوی 45کیلو گرم چرم خشک، 3/1 کیلو گرم سودا در 45 لیتر آب 40 درجه سانتیگراد حل شده و 30 دقیقه شسته می شود.

آب تخلیه شده سپس مثل سری اول چرم ها سه بار دیگر هم به همان ترتیب شسته می شوند.

بعد بلافاصله چرم ها با محلولی که از حل کردن نیم کیلو گرم دترجنت در 45 لیتر آب دارای 40 درجه سانتیگراد حاصل می شود،

به مدت نیم ساعت شسته می شوند.

در نهایت یکبار هم با آب سرد شسته می شود.در بین شستشو با سودا، اگر چرم ها اسکاد بشوند، حذف روغن های ترکیب شده تسهیل می شود.

چرم های شسته شده در روی میز با کاردک آب گیری شده آویخته می شوند تا خشک شوند، رنگ چرم باید زرد طلائی باشد و به طوسی متمایل نشود.

بعد از خشک شدن، چرمها نرم و گیره شده و دور گیری می شوند. سپس هر دو طرف آن با گچ گردآلود می شود.

تا برای سنباده زدن آماده شود. هم طرف لش و هم طرف رخ با کاغذ 280 ، سنباده زده می شود.

در این حالت چرمها آماده مصرف هستند.از این رو می توان آنها را در اندازه های دلخواه برید.

عوامل موثر در ساخت چرم شاموا

1- روغنهای مصرفی در ساخت چرم شاموا، اگر حد اقل دارای چهار باند دو گانه باشند، می توانند براحتی اکسیده بشوند.

2- چرم های روغن مالی شده باید در معرض هوا قرار گیرند تا روغن جذب شده، اکسیده شوند

3- هوائی که در آن چرم برای خشک شدن آویزان شده، باید رطوبی باشد.

استفاده از اتاقک هایی که دما و رطوبت را تنظیم می کنند برای این کار مناسب است. استفاده از هوا با درصد رطوبت بالا برای این کار مناسب است.

4- موقع هوا دهی مواد دباغی کننده ای مثل آکرولئین و سایر آلدئید هائی که بوی بدی دارند، منتشر می شوند.

روغن های دریایی و اسید های چرب آنها، هر دو می توانند عمل دباغی را انجام بدهند.

5- گلیسیرین آزاد شده توان دباغی ندارد.

استفاده از سایر مواد برای دباغی شاموا

در جنگ جهانی دوم ،در آلمان از روش جدیدی برای دباغی شاموا استفاده شد.

در این روش سولفونیل کلرید هیدرو کربن اشباع شده برای دباغی شاموا به کار گرفته شد. این ماده توسط شرکت BASF ساخته شد و تحت نام تجاری امرگان به بازار عرضه شد.

چرم های ساخته شده با این ماده، بسیار محکم سفید، دارای ثبات نوری بالا بوده و در برابر قلیا ها و شستشو مقاوم است.

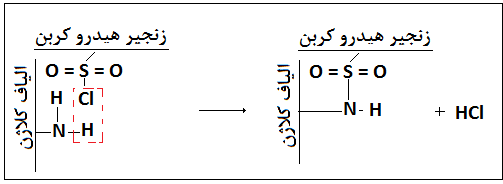

در امرگان، رادیکال سولفوکلریدی با گروه بازی الیاف کلاژن پوست ترکیب شده و تولید اسید کلریدریک می کند.

از این رو برای پیشرفت واکنش باید مقدار کافی سودا ،برای خنثی کردن اسید تولیدی استفاده شود.

برای خرید کتابهای منتشر شده از جناب آقای مهندس یوسف زاده اینجا کلیک کنید.

منبع:

Theory and practice of leather manufacture .By: K.T .sarkara.by the C.L.S .press .Madras.1991